Description

Feinste Reinheit bei höchster Qualität

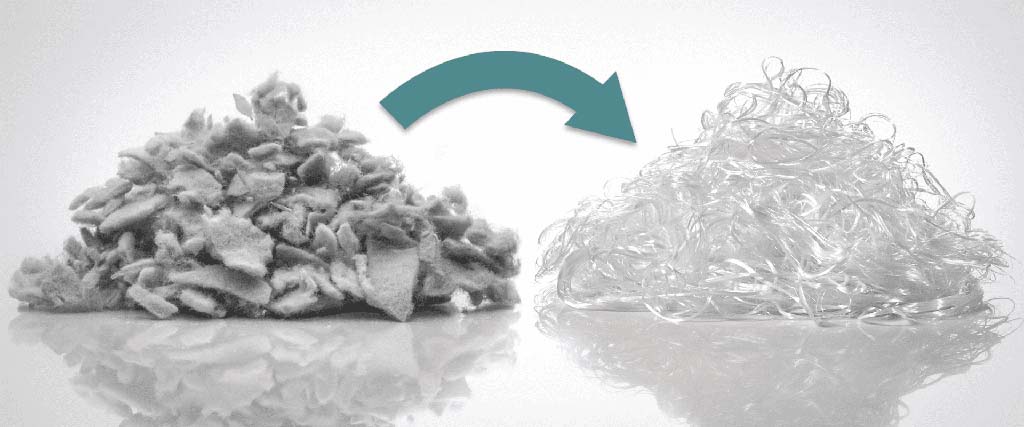

Die Gneuß-Anlagen zur Faserherstellung verarbeiten neben Neuware auch nicht vorgetrocknete PET-Post-Consumer-Bottle-Flakes oder Produktionsabfälle mit unterschiedlichsten Viskositäten zu hochwertigen Fasern. Es können Stapelfasern wie Hohlfasern und Bi-Komponenten-Fasern produziert werden, wobei bei letzterem die Möglichkeit besteht, aus einem Einsatzmaterial durch Anlegen verschiedener Vakua an zwei Extrudern verschiedene Viskositäten herzustellen. Weitere Einsatzgebiete des MRS-Extruders bei der Verarbeitung von Bottle-Flakes oder Produktionsabfällen sind die Herstellung von Teppichfasern sowie die Produktion von Nonwoven, hier auch als Bikomponenten. Der Einsatz von 100% Flaschenmahlgut spart dabei deutlich Materialeinsatzkosten. Die Anlagen können mit allen gängigen Fasernachfolgen kombiniert werden.

Vorteile der Gneuß-Technologien bei der Faserherstellung

- Störungsfreier und gleichmäßiger Austrag

- Konstante Anlagenverfügbarkeit

- Hohe IV-Stabilität auch beim Einsatz unterschiedlicher Feuchtigkeiten

- Einstellung unterschiedlicher Viskositäten bei gleichem Einsatzmaterial

- Kontrollierte und konstante Viskosität

- Hohe Schmelzequalität auch bei Einsatz von bis zu 100% Rezyklat

- Feinstfiltration 12 – 40 µm

- Signifikante Energieeinsparung

Recyclingkonzepte für das Direktspinnverfahren

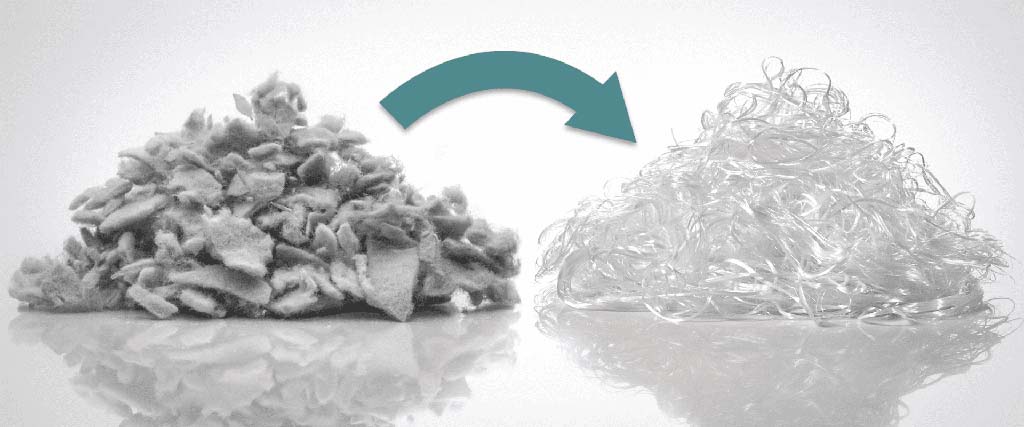

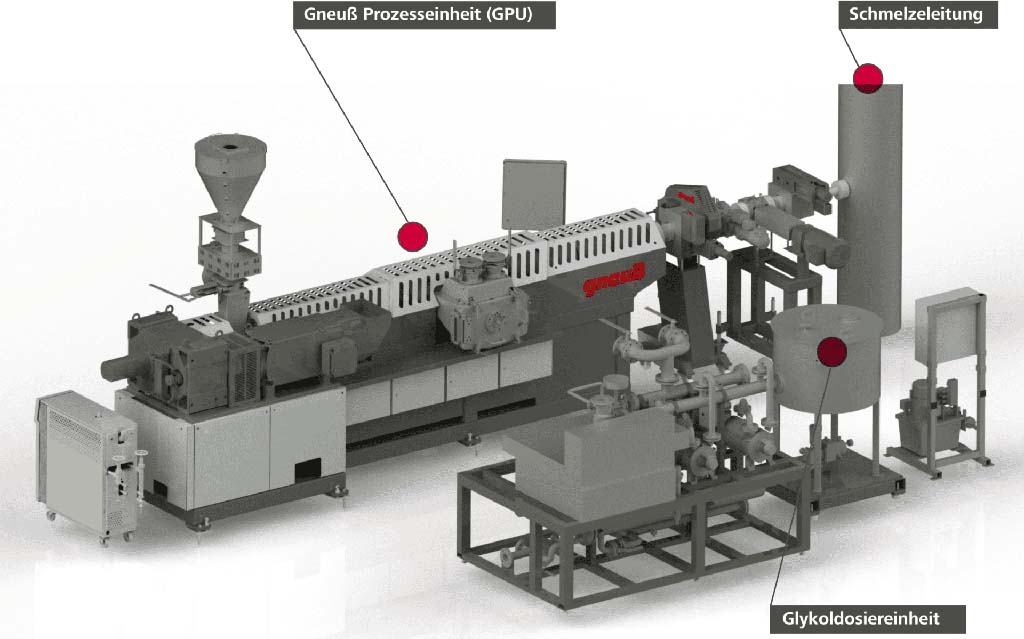

Beim Direktspinnverfahren wird die PET-Schmelze vor dem Spinnen durch eine chemische Reaktion in mehreren Schritten online erzeugt. Der letzte Reaktionsschritt findet üblicherweise in einem großen Ringscheibenreaktor statt, wobei die Viskosität der Schmelze von etwa 0,3 dl/g auf 0,64 dl/g durch Entzug von Glykol erhöht wird. Anfallende Produktionsabfälle (Fasern mit und ohne Spinnölen) werden in der Regel verkauft oder entsorgt.

Mit den Gneuß-Recyclingkonzepten können diese Abfälle direkt wiederverwendet werden, ohne dass die Qualität des Endproduktes dabei beeinflusst wird. Die zuvor zerkleinerten und agglomerierten Abfälle werden im MRS-Extruder aufgeschmolzen und von flüchtigen Bestandsteilen, wie z.B. anhaftendes Wasser oder gebundenes Wasser sowie Spinnöle und andere Spinnhilfsstoffe gereinigt. Darüber hinaus wird im MRS-Extruder die gewünschte Viskosität voreingestellt. Hierzu ist die effiziente Oberflächenerneuerungsrate im Entgasungsbereich des MRS-Extruders bestens geeignet. Das wartungsarme Wasserringpumpenvakuum kondensiert diese Störstoffe und konzentriert sie im Prozesswasser, welches atmosphärisch filtriert wird.

Nachdem die Schmelze von flüchtigen Bestandteilen gereinigt und die Viskosität voreingestellt wurde, werden mit einem Rotary-Schmelzefilter vom Typ RSFgenius oder SFXmagnus auch feste Bestandteile wie Glas, Holz, Papier, Keramik entfernt.

Mit Hilfe des Online-Viskosimeters wird die Schmelzeviskosität in Echtzeit gemessen und direkt gesteuert. Abhängig vom gewählten Recyclingsprozess wird die Viskosität der Schmelze dabei entweder in einem weiteren Schritt mit Hilfe einer Glykolzugabe gezielt abgebaut oder anschließend in dem IV-Boostsystem JUMP erhöht.

Danach erfolgt die direkte Einspeisung in den Hauptschmelzestrom vor oder hinter dem Finisher.

Vorteile der direkten Abfallverwertung mit Gneuß-Recyclingkonzepten

- Direkte Verwendung der Abfälle ohne Qualitätsverluste des Endproduktes

- Hohe Energieeffizienz durch Einsparung eines weiteren Aufschmelzvorgangs

- Genaue Viskositätseinstellung auf einen Punkt

- Einfache, direkte Zugabe von TiO2 möglich

- Wenige, zudem automatisierte Eingriffe in den Herstellungsprozess notwendig

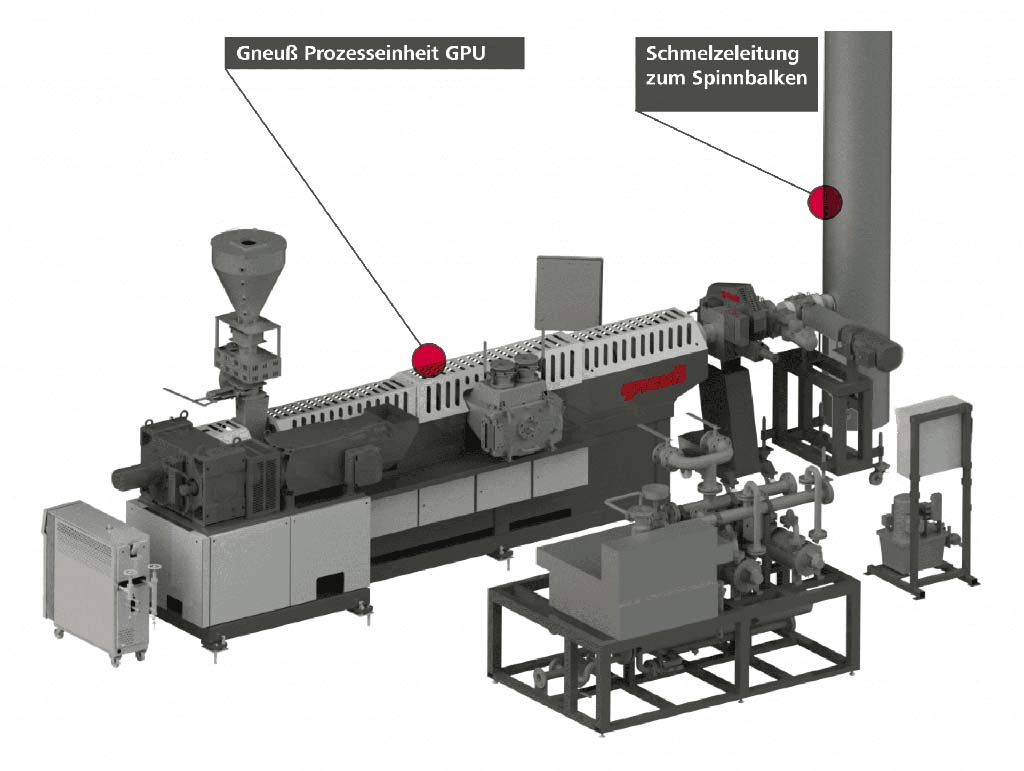

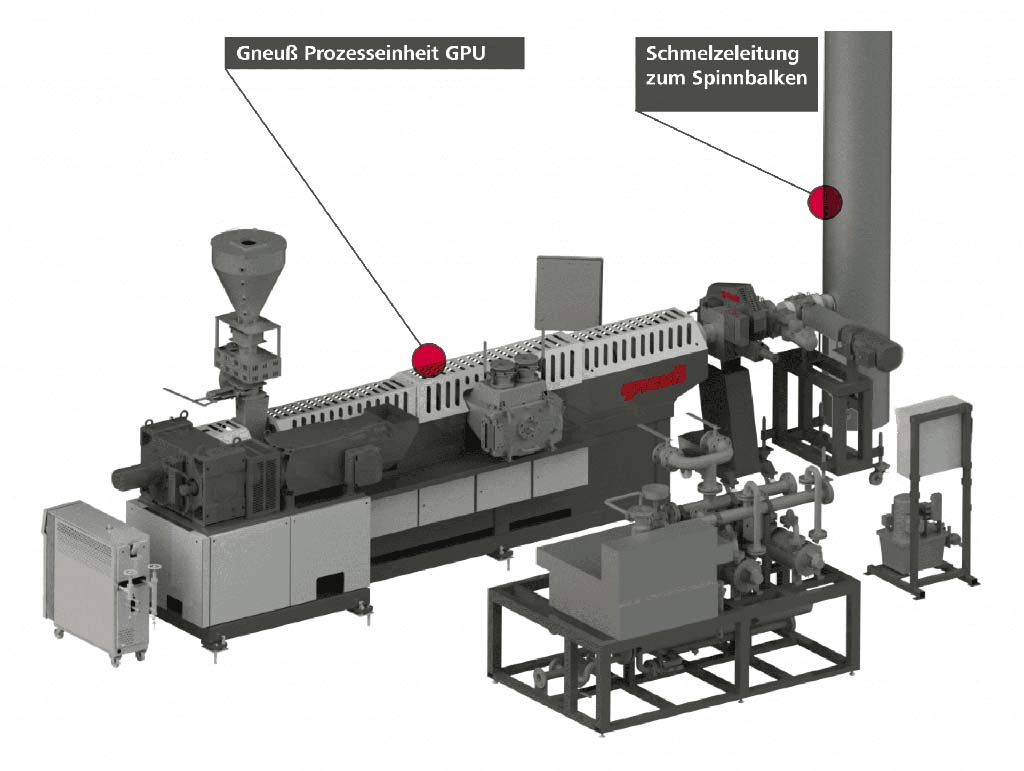

Einspeisung vor dem Finisher

Im Anschluss an den MRS-Extrusionsprozess wird dem Schmelzestrom Glykol zugegeben und vermischt, so dass Viskositätsunterschiede im Rohstoff ausgeglichen werden. Die so glykolisierte Schmelze kann nun im Rotary-Schmelzefilter vom Typ RSFgenius filtriert werden. Durch eine niedrig eingestellte Schmelzeviskosität ist eine sehr feine Filtration bei kleiner Baugröße möglich. Die gereinigte Schmelze durchläuft anschließend das Online-Viskosimeter, welches die Menge des einzudosierenden Glykols regelt und so die Viskosität der Schmelze konstant hält. Die Schmelze wird mit Hilfe einer Druckerhöhungspumpe in die Hauptschmelzeleitung gespeist und mittels statischem Mischer erfolgt die Vermengung mit dem Hauptschmelzestrom. In dem darauf folgenden Finisher wird die Schmelze durch das angelegte Vakuum nochmals aufkondensiert und der so vergleichmäßigte Schmelzestrom den Spinnstellen zugeführt.

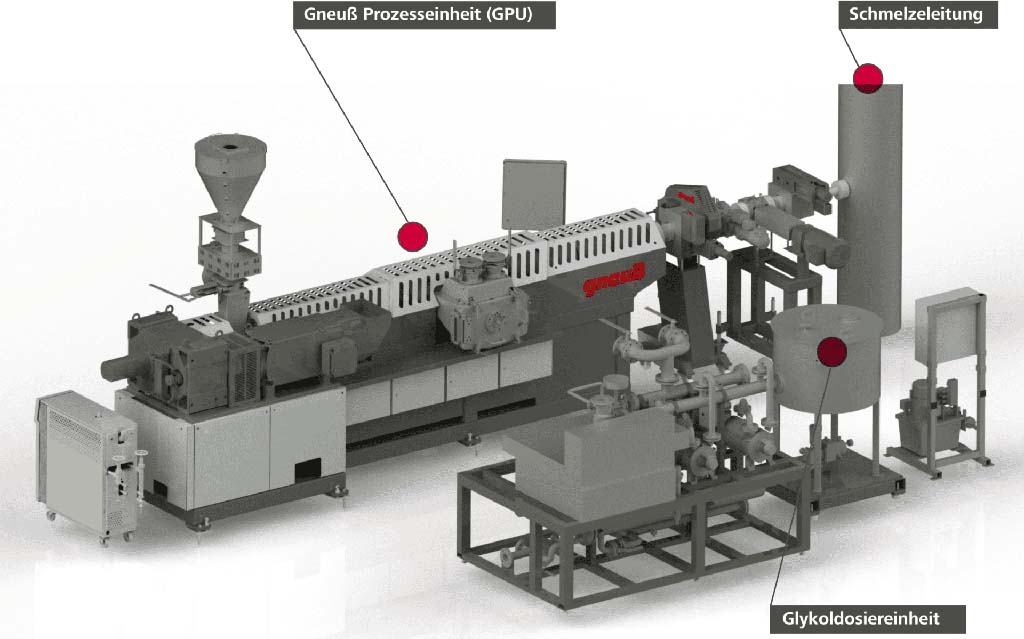

Einspeisung nach dem Finisher

Die sehr reine Schmelze wird nach dem Extrusions- und Filtrationsprozess mit einer Druckerhöhungspumpe direkt in die Hauptschmelzeleitung hinter dem Finisher eingespeist und mit dem Hauptschmelzestrom vermischt. Die Viskosität wird mittels Viskosimeter und Prozessgrößenregelung genau eingestellt.