Description

Aus Produktionsabfällen von Folien, Fasern, Bottle Flakes oder Mischungen derselben werden mit den Gneuß Recyclingskonzepten Granulate hoher Qualität und Reinheit zur Beimischung in den Produktionsextruder hergestellt.

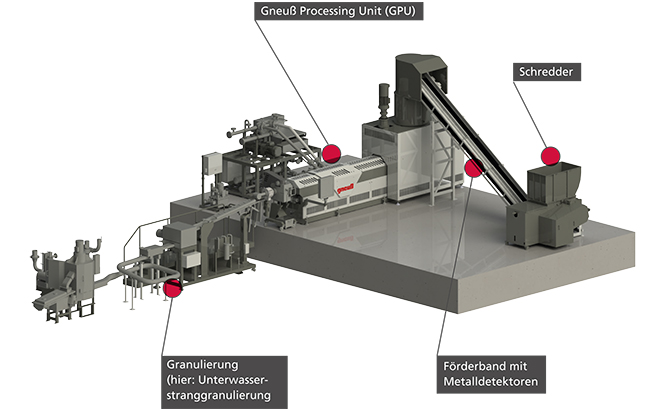

Bei den Recyclingkonzepten zur Granulatherstellung können die Produktionsabfälle aus Fasern, Folien sowie Anfahrklumpen direkt in einen Schredder gegeben und über ein Förderband mit Metalldetektor in einen Zwischenpuffer mit Rührwerk gespeist und mittels Dosier- und Stopfschnecken in den Extruder gedrückt werden. Alternativ können aber auch bereits zerkleinerte und agglomerierte Abfälle direkt dem MRS-Extruder zugeführt werden. Vorteil der Aufteilung der Arbeitsschritte Zerkleinern und Extrudieren ist zum einen die Vergleichmäßigung des Durchsatzes sowie die Möglichkeit zur Metalldetektion, die bei gekoppelten Systemen nur eingeschränkt möglich ist.

Der Extruder schmilzt die Polyesterabfälle schonend auf und reinigt die Schmelze von flüchtigen Bestandteilen wie z.B. anhaftendes oder gebundenes Wasser sowie Spinnölen und anderen Spinnhilfsmitteln im MRS-Entgasungsbereich. Hierzu ist die effiziente Oberflächenerneuerungsrate im Entgasungsbereich des MRS-Extruder bestens geeignet. Mit einem Schmelzefilter werden auch feste Bestandteile wie Glas, Holz, Papier, Keramik entfernt und die feinfiltrierte Schmelze wird einer darauffolgenden Granulierung zugeführt.

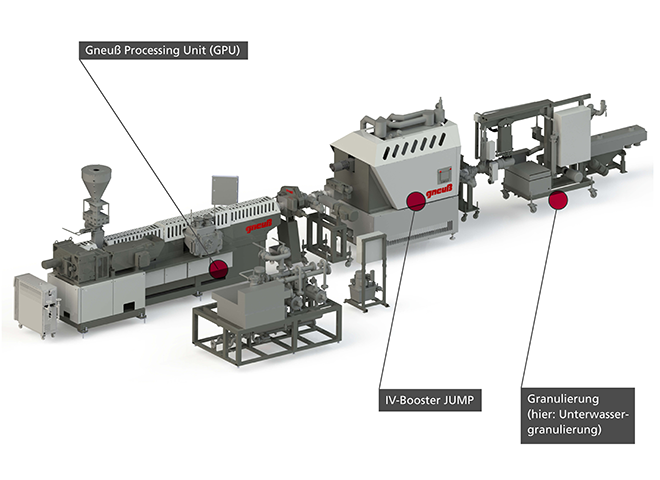

Optional, z.B. bei hochviskosen Polyesteranwendungen, kann vorab mit dem IV-Boostsystem Jump die Viskosität gezielt erhöht werden.

Die Granulierung wird entweder als Unterwasserstranggranulierung ausgeführt und in einem weiteren Prozessschritt kristallisiert. Alternativ kann ein Kugelgranulat mittels Unterwassergranulierung hergestellt werden, welches im gleichen Prozessschritt durch latente Wärme direkt kristallisiert wird. Auf diese Weise wird aus bis zu 100 % Industrieabfällen oder beliebigen Anteilen ein hochwertiges Granulat erzeugt.

Anwendungsbeispiele:

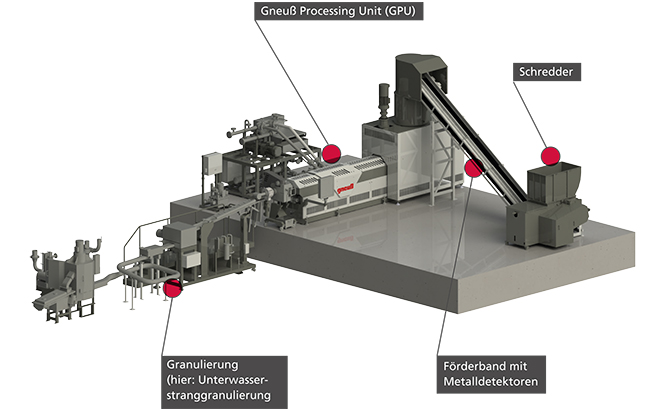

GRANULATE ZUR WEITERVERARBEITUNG

Die noch nicht fließfähigen Produktionsabfälle aus Fasern, Folien sowie Anfahrklumpen werden direkt in einen Schredder dosierfähig gemacht. Über ein Förderband mit Metalldetektor werden die so zerkleinerten Materialien in ein Zwischenpuffer mit Rührwerk gespeist. Von hier aus wird das hochvolumige Gut mittels Dosier- und Stopfschnecken in den Extruder gedrückt. Im Extruder wird das Material aufgeschmolzen, entgast und dekontaminiert. Flüchtige Fremdstoffe wie Wasser oder Öle werden entfernt. Weitere feste Bestandteile werden mit Hilfe eines Rotary-Schmelzefilters entfernt.

Nach der anschließenden Granulierung kann das so von Ölen und anderen Störstoffen befreite Granulat als Ersatz für Neuware bei der Produktion von Folien, Fasern, Verpackungsbändern etc. verwendet werden.

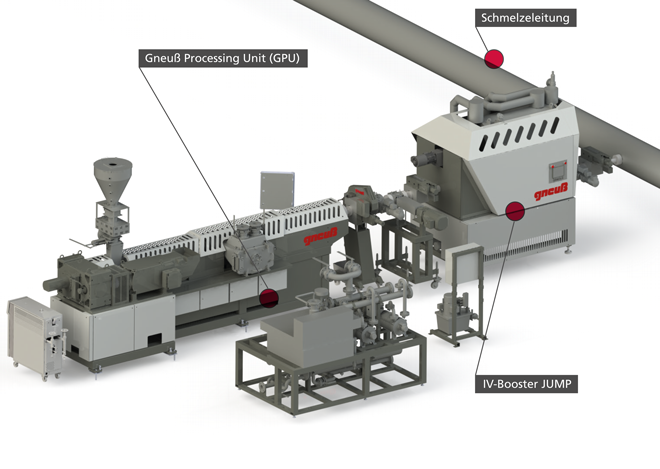

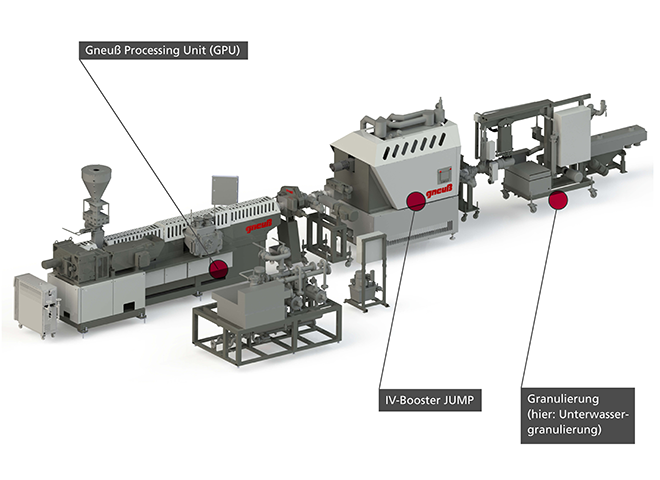

GRANULATE FÜR HOCHVISKOSE ANWENDUNGEN

Ausgangsprodukte sind Produktionsabfälle aus Fasern, Folien sowie Anfahrklumpen. Diese werden nach Zerkleinerung und gegebenfalls Agglomerierung im MRS-Extruder aufgeschmolzen und flüchtige Bestandteile wie z.B. anhaftenes oder gebundenes Wasser sowie Öle und anderen Spinnhilfsstoffen werden entfernt. Die so erzeugte, sehr reine Schmelze wird dann mit einer Druckerhöhungspumpe in das IV-Boostsystem Jump eingespeist. Hier erzeugen Rühr- und Mischorgane bei anliegendem Tiefvakuum ebenfalls große Oberflächenaustauschraten, so dass eine gezielte Viskositätserhöhung stattfindet. Die Viskosität wird hierbei mittels Viskosimeter und Prozessgrößenregelung genau eingestellt. Nach der Ausleitung der Schmelze durch eine Vakuumaustragspumpe wird diese fein filtriert und granuliert.

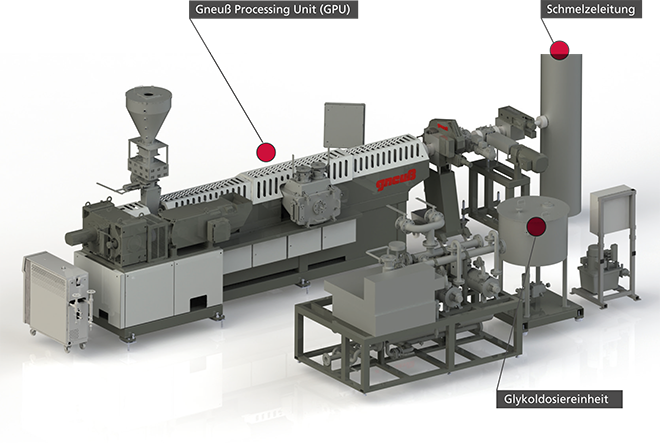

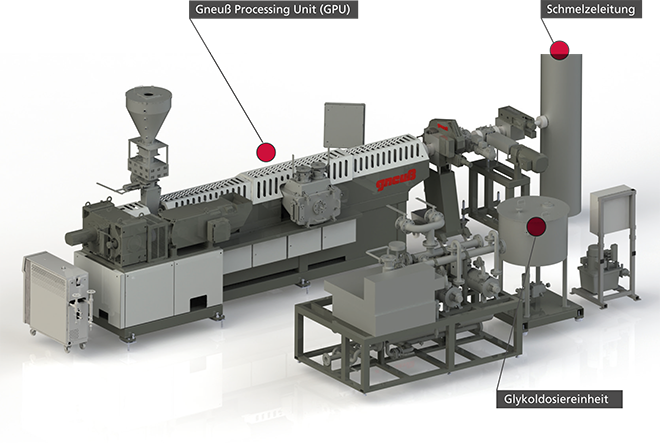

EINSPEISUNG VOR DEM FINISHER

Im Anschluss an den MRS-Extrusionsprozess wird dem Schmelzestrom Glykol zugegeben und vermischt, so dass Viskositätsunterschiede im Rohstoff ausgeglichen werden. Die so glykolisierte Schmelze kann nun im Rotary-Schmelzefilter vom Typ RSFgenius filtriert werden. Durch eine niedrig eingestellte Schmelzeviskosität ist eine sehr feine Filtration bei kleiner Baugröße möglich. Die gereinigte Schmelze durchläuft anschließend das Online-Viskosimeter, welches die Menge des einzudosierenden Glykols regelt und so die Viskosität der Schmelze konstant hält. Die Schmelze wird mit Hilfe einer Druckerhöhungspumpe in die Hauptschmelzeleitung gespeist und mittels statischem Mischer erfolgt die Vermengung mit dem Hauptschmelzestrom. In dem darauf folgenden Finisher wird die Schmelze durch das angelegte Vakuum nochmals aufkondensiert und der so vergleichmäßigte Schmelzestrom den Spinnstellen zugeführt.

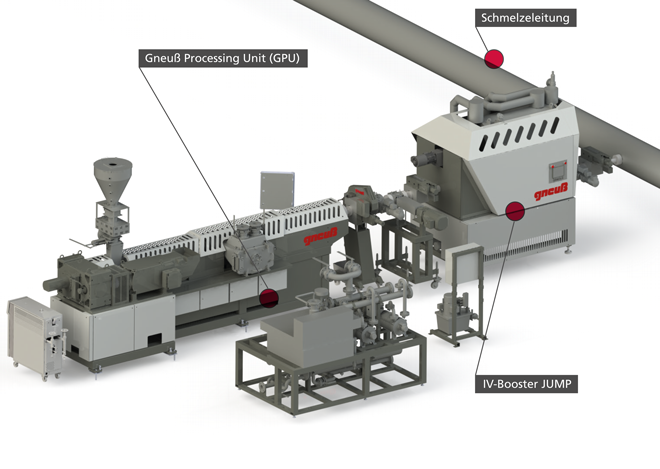

EINSPEISUNG NACH DEM FINISHER

Die sehr reine Schmelze wird nach dem Extrusions- und Filtrationsprozess mit einer Druckerhöhungspumpe in das IV-Boostsystem JUMP eingespeist. Hier erzeugen verschiedene Rührorgane bei anliegendem Tiefvakuum ebenfalls große Oberflächenaustauschraten, so dass eine weitere gezielte Viskositätserhöhung stattfindet. Die Viskosität wird mittels Viskosimeter und Prozessgrößenregelung genau eingestellt. Mit Hilfe einer Vakuumaustragspumpe wird die Schmelze ausgetragen und direkt in die Hauptschmelzeleitung hinter dem Finisher eingespeist und mit dem Hauptschmelzestrom vermischt.