Drucklufttrockner

Auf einen Blick

- Kleinmengentrockner für hygroskopische Kunststoff-Granulate

- einfach zu bedienende Steuerung

- optimale Wärmeisolierung

- stabile Tragegriffe

- automatisches Energie-Sparsystem

TORO-systems TR – Dry Jet ist ein erprobtes und zuverlässiges Granulat-Trocknersystem, das durch seine Ausführungsarten perfekt auf den jeweiligen Anwendungsfall abgestimmt werden kann. Durch intelligentes Engineering werden hohe Energiekosten vermieden und die Bedienung so einfach wie möglich gestaltet.

Die Aufgabe dieser Aufsatz- oder Beistell-Trockner ist die flexible und bedarfsgerechte Materialversorgung von Verarbeitungsmaschinen (Durchsatzleistung bis ca. 20 kg/h) mit getrocknetem Granulat.

Durch die dezentrale Versorgung eines Maschinenparks mit trockenem Granulat ergibt sich ein Redundanz-Vorteil gegenüber Zentralen Trocknungsanlagen. Das Feuchtwerden von nicht verwendetem Material bei kleinen Durchsatzmengen kann mit der richtigen Auslegung von Kleinmengentrocknern ebenso vermieden werden, wodurch weitere Energiekosten gespart werden können.

Praxiserprobte Steuerung und robuste Ausführung mit optimaler Wärmeisolierung durch 20mm Steinwolle sowie die im Materialbehälter integrierte Heizung, zur thermischen Entlastung der Elektronik, machen aus diesen Geräten eine lohnende und langlebige Investition.

Die Baureihe unterscheidet drei Ausführungsarten, die sich nach den eingesetzten Steuerungen richtet:

Bei der Baureihe TORO-systems TR – Dry Jet Easy wird nach dem Einschalten der Steuerung das Luftventil des Trockners geöffnet. Die Durchflussmenge der Druckluft und somit der Energiebedarf, kann mittels einem manuellem Mengenventil auf die benötigte Menge eingestellt werden.

Die entspannte Druckluft wird danach durch die Prozessheizung (im Materialbehälter integriert) auf die gewünschte Temperatur aufgeheizt und in den Materialbehälter eingeleitet.

Die Baureihe TORO-systems TR – Dry Jet Superior ist mit AES (Automatisches-Energiespar-System) ausgestattet. Dieses System erklärt sich aus folgenden Gründen:

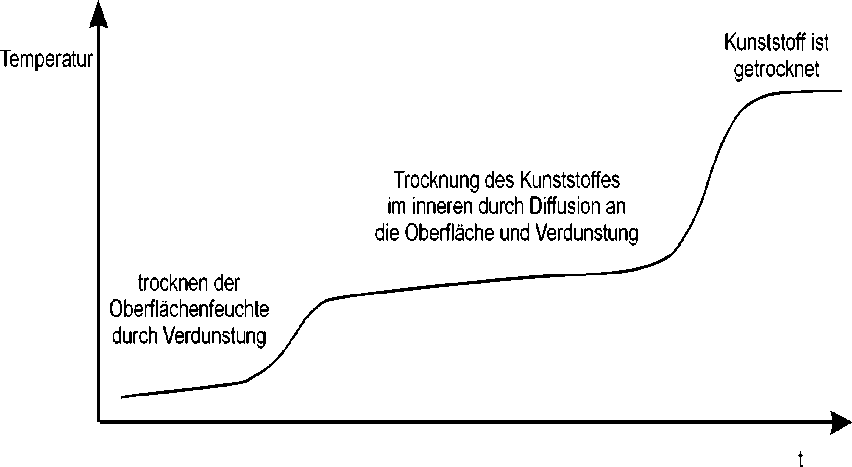

Hydrophile Kunststoffe speichern, bzw. lösen Wassermoleküle an der Oberfläche und im Inneren des Granulatkorns. Bei der Trocknung des Kunststoffes wird zuerst die Oberfläche des Granulatkorns durch Verdunstung des Wassers getrocknet. Bei trockener Oberfläche findet im Inneren des Kunststoffgranulates eine Wanderung der Wassermoleküle von innen nach außen statt (partielle Druckdifferenz). An der Oberfläche angekommen verdunstet das Wasser und wird von der Trockenluft aufgenommen.

Diese Trocknungsphasen können thermodynamisch erkannt und entsprechend ausgewertet werden.

Diese Trocknungsphasen können thermodynamisch erkannt und entsprechend ausgewertet werden.

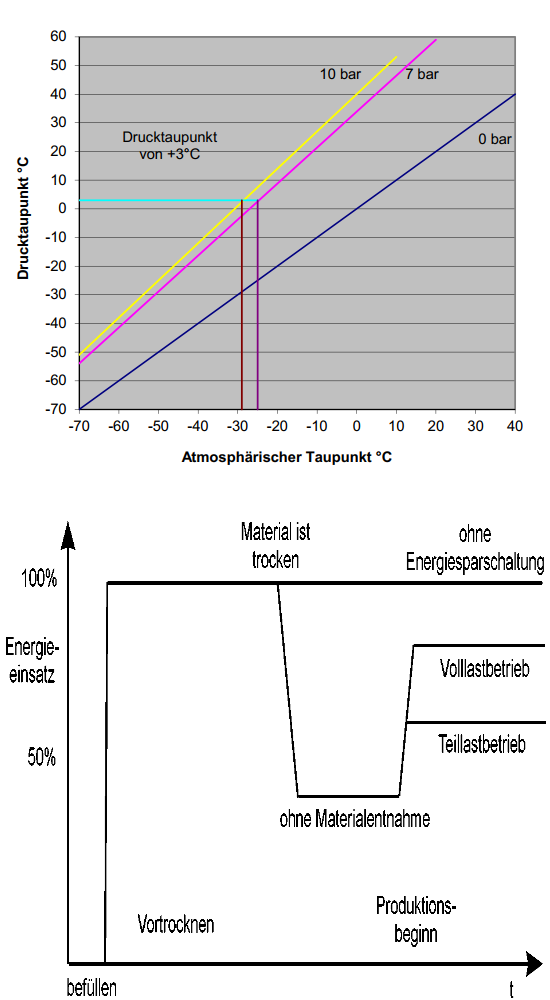

Versuche mit dem AES-System haben eine Energieeinsparung von bis zu 60% gegenüber einfachen Trocknern ergeben.

Aus dieser Temperaturkurve folgt, dass bei Erreichen des zweiten Steilanstiegs das Kunststoffgranulat getrocknet ist. Ab diesem Zeitpunkt muss nur noch so viel Energie in das Trocknungssystem eingebracht werden, wie erforderlich ist, um das Material trocken und auf Temperatur zu halten.

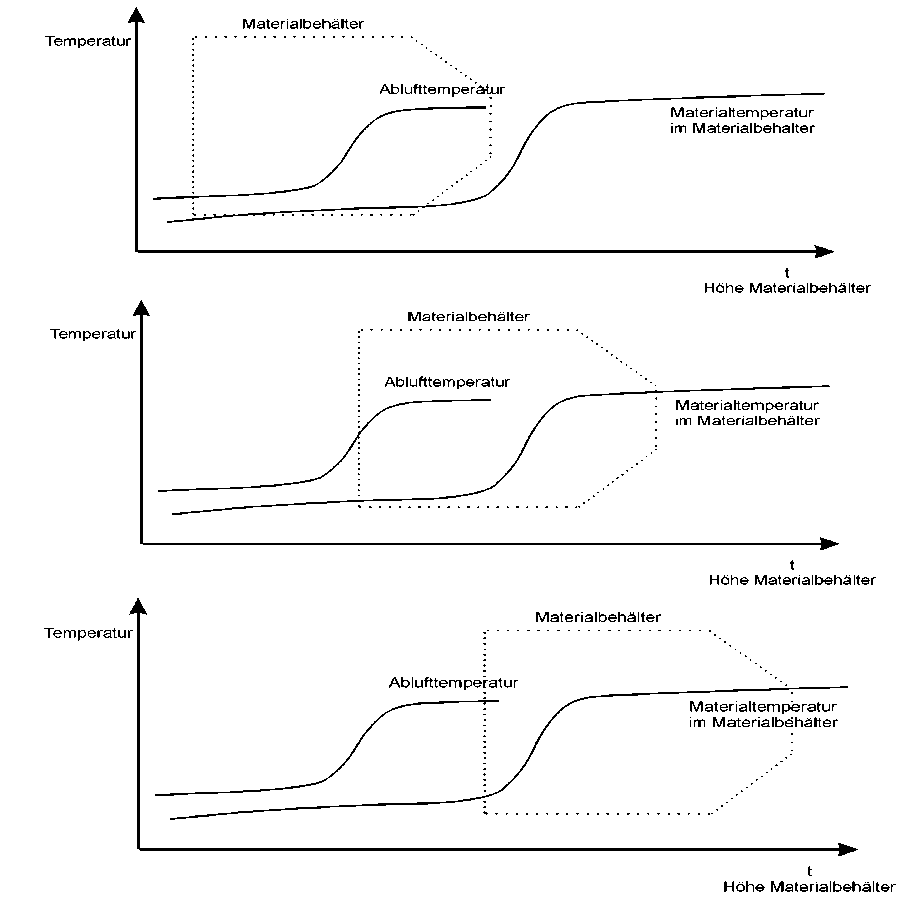

Die Erwärmungskurve kann für eine größere Materialmenge anhand der Temperaturkurve der Abluft gemessen werden. In einem isolierten Behälter erfolgt dies am Luftauslass. Die Ablufttemperatur eines Trockners ist somit direkt proportional zur Massetemperatur des Kunststoffgranulates im Materialbehälter.

Die drei typischen Phasen einer Materialtrocknung können folgendermaßen dargestellt werden:

Kunststoffgranulat wird in den Trockner eingefüllt und der Trockner eingeschaltet. Die Ablufttemperatur ist unterhalb der Grenztemperatur. Zur raschen Trocknung des Kunststoffes wird die „maximale“ Energiezufuhr benötigt.

Kunststoffgranulat wird in den Trockner eingefüllt und der Trockner eingeschaltet. Die Ablufttemperatur ist unterhalb der Grenztemperatur. Zur raschen Trocknung des Kunststoffes wird die „maximale“ Energiezufuhr benötigt.

Das Kunststoffgranulat ist vorgetrocknet, der Trockner einsatzbereit. Getrocknetes Material wird kontinuierlich entnommen. Die Ablufttemperatur ist im 2. Steilbereich.

Zur Trocknung der benötigten Durchsatzmenge ist die „notwendige“ Energie zuzuführen. Diese ist Abhängig vom Kunststofftyp, Anfangsfeuchte und der Durchsatzmenge.

Eine Anpassung kann sinnvollerweise nur automatisch erfolgen (AES-System).

Bei einer zu langen Vortrockenzeit oder einer Produktionsunterbrechung würde ohne AES-System zu viel Energie in den Trockner eingebracht. Die Rücklufttemperatur steigt bis zur Vorlauftemperatur (abzüglich Verluste) an.

Bei der Baureihe TORO-systems TR – Dry Jet Superior wird nach dem Einschalten der Steuerung das Luftventil des Trockners geöffnet.

Um größere Schwankungen der Durchflußmenge an entspannter Druckluft zu vermeiden, wird der Betriebsdruck im Trockner auf 4,5 bar reduziert (durch internen Druckbegrenzer ).

Die Durchflussmenge wird mittels einem Mengenventil, das durch einen Schrittmotor mit Keilriemen betätigt wird, auf die benötigte Menge eingestellt. Durch dieses System kann die Durchflußmenge stufenlos dem Bedarf des Trockners angepasst werden.

Die entspannte Druckluft wird danach durch die Prozessheizung (im Materialbehälter integriert) auf die gewünschte Temperatur aufgeheizt und in den Materialbehälter eingeleitet.

Die Ablufttemperatur wird am Abluftfilter gemessen.

Anwendungsbeispiel in Kombination mit Fördergerät

Anwendungsbeispiel in Kombination mit Fördergerät

Die Steuerung DB verfügt über 2 Molekularsiebe zur Reduzierung des Taupunktes bis zu minus-60°C bei getrockneter Druckluft bzw. für Anwender die keinen Kältetrockner in der Druckluftanlage integriert haben.

Zur Abscheidung von Wassertröpfchen aus der Druckluft verfügt die Steuerung DB über einen Feinfilter mit 1µm und einer automatischen Wasserablassfunktion aus dem Filtergehäuse. Das Trocknen der Druckluft erfolgt in einer Trockenpatrone dadurch das die Feuchtigkeit beim durchströmen vom Molekularsieb aufgenommen wird.

Zum Regenerieren der Trockenpatrone wird ein Teil der trockenen Druckluft abgezweigt und in der zweiten Patrone entspannt. Diese entspannte trockene Luft kann die Feuchtigkeit vom Molekularsieb aufnehmen und nach außen leiten. (der Taupunkt der entspannten Druckluft ist bedeutend niedriger als der Taupunkt bei Betriebsdruck. Dieses Verfahren wird Kaltregeneration genannt)

Moderne Drucklufterzeugereinheiten liefern ölfreie, kältegetrocknete Druckluft. Diese in das Druckluftnetz eingespeiste Druckluft hat bei einem Druck von 7,5 – 10 bar einen Drucktaupunkt von 3°C – 5°C.

Moderne Drucklufterzeugereinheiten liefern ölfreie, kältegetrocknete Druckluft. Diese in das Druckluftnetz eingespeiste Druckluft hat bei einem Druck von 7,5 – 10 bar einen Drucktaupunkt von 3°C – 5°C.

Wird die Druckluft auf atmosphärischen Druck entspannt, entspricht dies einem Taupunkt der Luft von minus-20°C bis minus-25°C.

Für 95% aller Trocknungsaufgaben in der kunststoffverarbeitenden Industrie ist dieser Taupunkt ausreichend die, für mängelfreie Produktion erforderliche Restfeuchte zu erreichen.

Besonders geeignet sind diese Trockner für alle Kunststoffe aus denen sich monomere Reste oder andere Bestandteile verflüchtigen, welche die Trockenlufterzeuger eines Trockenlufttrockners verunreinigen können. Bei Drucklufttrocknern findet keine Luftaufbereitung statt, somit kann naturgemäß kein Trockenmittel beschädigt werden.

Systembedingt sind diese Trockner auch für Trockentemperaturen über 120°C besonders kostengünstig weil keine Abkühlung der Rückluft erfolgen muss.

Sind zur Erreichung der zulässigen Restfeuchte noch tiefere Taupunkte erforderlich, kann dies durch den Einsatz eines Hohlfaser-Membrantrockners jederzeit erreicht werden. Diese Membrantrockner sind als Zusatzgeräte erhältlich und können bei Bedarf zusätzlich angeschlossen werden.

Der ausschlaggebende Faktor von Druckluft als Trockenmedium für die Kleinmengentrocknung von Kunststoffen liegt in dem kostengünstigen Aufbau und der Möglichkeit den Energiebedarf sehr einfach zu regeln.

Mittels eines Ventils kann die Durchflussmenge (Luftverbrauch) und indirekt die benötigte Heizenergie sehr genau an die Anforderungen angepasst werden. Es wird lediglich so viel Energie zur Trocknung eingesetzt wie auch tatsächlich benötigt wird.

| Steuerungsvarianten | Easy, Superior, DB |

|---|---|

| Beschreibung | Easy: kostengünstige Einstiegsversion mit manueller Luftmengeneinstellung |

| Einsatzbereich | Easy: Bemusterung, Dauerläufer |

| Modell | Dry-Jet 9, Dry-Jet 15, Dry-Jet 25, Dry-Jet 35, Dry-Jet 50 |

| Materialbehälter | 9 Liter, 15 Liter, 25 Liter, 35 Liter, 50 Liter |

| max. Luftstrom | 4 m³ / h, 6 m³ / h, 10 m³ / h, 14 m³ / h, 20 m³/h |

| Trockenleistung (PC: 120°C, 2 h) | bis zu 2,7 kg/h, bis zu 4,6 kg/h, bis zu 7,7 kg/h, bis zu 10,8 kg/h, bis zu 15,4 kg/h |

| Trockentemperatur | bis max. 180°C |

| Heizleistung | Dry-Jet 9, Dry-Jet 15: 0,75 kW |

| Gesamtanschluß | Dry-Jet 9, Dry-Jet 15: 0,75 kW |

| Druckluftanschluß | > 6 bar |

| Höhe H mm | 620, 650, 650, 780, 950 |

| Breite B/B1/B2 mm | 350/110/110, 400/130/130, 450/160/160, 450/160/160, 500/180/180 |

| Länge L/L1/L2 mm | 350/130/220, 400/130/240, 450/160/270, 450/160/270, 500/180/290 |

| Lieferumfang | Kompakttrockner als Aufsatzgerät |

| Sonderausrüstung | – Fahrgestell und Absaugkasten |

| Durchsatzleistung für die wichtigsten Kunststoffe in kg/h | 1Trocknerkapazität ausreichend für Oberflächenfeuchtigkeit |

| Type | Dry-Jet 9, Dry-Jet 15, Dry-Jet 25, Dry-Jet 35, Dry-Jet 50 |

| Material (Trocknungs-temperatur / Zeit / Luftmenge) | ————————————————————————————————————————————————————— |

| ABS (80°C, 2h, 1,7) | 2,1, 3,6, 5,9, 8,3, 11,8 |

| PA 12 (80°C, 4h, 2,5) | 1,4, 2,4, 4, 5,8, 8 |

| PA 6 (80°C, 4h, 2,2) | 1,5, 2,5, 4,1, 5,7, 8,2 |

| PA 6.6 (80°C, 4h, 2,2) | 1,5, 2,5, 4,1, 5,7, 8,2 |

| PC (120°C, 2h, 1,3) | 2,7, 4,6, 7,7, 10,8, 15,4 |

| PE 1 (90°C, 1h, 1,2) | 3, 5, 8,4, 11,7, 16,7 |

| PET (120°C, 4h, 1,7) | 1,9, 3,2, 5,3, 7,4, 10,6 |

| PETG (70°C, 4h, 2,0) | 1,9, 3,2, 5,3, 7,4, 10,6 |

| PBT (120°C, 4h, 1,7) | 1,5, 2,6, 4,4, 6,2, 8,8 |

| PI (120°C, 3h, 1,3) | 1,8, 3, 5, 7, 10 |

| PMMA (80°C,3h, 2,0) | 1,8, 3, 5, 7, 10 |

| POM (80°C, 3h,1,7) | 1,8, 3, 5, 7, 10 |

| PP 1 (90°C, 1h, 1,2) | 3, 5, 8,4, 11,7, 16,7 |

| PPO (80°C. 2h, 1,5) | 3, 5, 8,4, 11,7, 16,7 |

| PS 1 (80°C, 1h, 1,0) | 3,6, 6, 10, 14, 20 |

| PUR (90°C, 3h, 2,0) | 1,8, 3, 5, 7,5, 10 |

| SAN (80°C, 2h, 1,5) | 2,2, 3,8, 6,3, 8,8, 12,5 |